이 장치는 선진 몇 개국에서 개발, 상용화하고 있지만 가격과 성능면에서 기대에 못미쳐

특히 kiss coater, 이류체 분사노즐 등의 장치에서 발생했던 균착성 미흡과 이물질에 의한 노즐막힘 등은 가공업체들이 겼었던 가장 큰 애로사항,

그러나 성진은 이같은 문제점들을 완전히 해소하는데 성공했다.

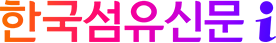

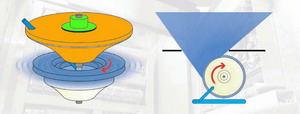

팽이식 디스크의 원심력과 미세홈을 통해 10-30마이크로의 미세입자화 시켜 분사함으로써 균착성과 노즐막힘 현상을 크게 개선시켰다.

제어 프로그램에 의한 용액의 유량 및 디스크의 회전수를 정밀제어 할 수 있는 기술개발도 이 같은 문제점 해소에 크게 기여했다는 것. 이 장치 개발을 주도한 김성걸 사장은 “균착성 향상, 노즐막힘 방지를 비롯, 여분의 용액을 100%회수하여 재활용할 수 있다는 게 기존의 장치보다 향상된 부분”이라며 “향후 방수, 코팅, 광택조제, 정전기 방지가공 등의 공정에 이 장치가 채택된다면 가공품질의 고급화, 차별화화 원가절감을 동시에 꾀할 수 있을것”이라고 주장했다.

현장에 이 장치를 적용할 경우, 분사장치와 직물의 거리 및 폭에 따라 용액의 분사각을 손쉽게 조정 가능해 가공기종에 관계없이 이 장치를 채택할 수 있다는 것도 특징 중의 하나다.

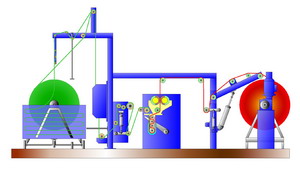

●CPB형 패더롤러장치(큐스터형)●

그동안 분석한 기계적 한계를 극복키 위해 공,유압 시스템의 제어를 디지털화한 한편 터치 스크린을 연계, 모든 작업공정의 제어수치를 실시간으로 표시해 작업의 용이성을 극대화시켰다.

또 IP컨버터, 압력트랜스미터, 특수 다이어프램밸브를 이용한 피이드-백 (feed-back) 미세제어로 패딩의 균일성과 조작의 간편성을 실현시켰다.

용액 탱크의 경우, 반도체칩을 이용한 이중 냉각시스템을 채택, 부자재의 절감과 균염도를 크게 향상 시킨것은 주목할만한 기술. 이밖에 패딩후의 와인더제어를 벡터 드라이빙을 이용한 전자식 배칭 시스템으로 설계, 직물의 종류에 따른 다양한 장력제어가 가능토록해 염색품질을 크게 향상시킬 수 있다는게 회사측의 설명이다.

옥스퍼드 원단의 경우, 기존의 시스템에서는 변사부의 돌출과 와인딩 직경의 한계를 겪었지만 이 장치는 이같은 문제점을 완전 해소했다는 평가다.

성진은 이 장치를 외산에 비해 저렴한 가격으로 공급할 계획이다.