이길헌 사장은 “프린터용 노즐을 생산하는 곳은 삼성, LG 등 유수의 대기업들이지만 이를 통제하고 작동하게 하는 컨트롤 보드 제작은 미국, 일본, 영국만 보유하고 있는 핵심 기술”이라며 “디젠이 기술 개발에 성공함으로써 한국은 순수 자체기술로 프린터를 생산하는 세계 4번째 국가가 됐다”고 말했다.

헤드 컨트롤러 보드는 이미 제품 테스트를 끝냈고 DTP 기계와 연동시키는 개발 마지막 단계만 남겨 두고 있다. 내년 5월경 완벽한 제품으로 첫 선을 보이게 된다.

그 옆에서는 시간당 200sqm (square meter)를 생산하는 DTP 기종 테스트가 한창이다. 이 사장은 “이 제품은 내년에 상용화 제품으로 나오고 곧이어 2013년에는 시간당 500sqm까지 생산력을 극대화한 제품이 나올 예정”이라고 말했다.

디젠이 지난 9월 스페인 이트마(ITMA) 전시회에서 자신 있게 내 놓은 야심작 ‘텔레이오스 그란데(Teleios Grande)’도 이런 과정을 거쳐 세상에 나왔다. 이 제품은 3.3미터 광폭 DTP로 1152개의 노즐을 사용해 시간당 최대 180㎡/h(2 pass 기준)를 생산할 수 있다.

회사 관계자는 “전시 기간 중 부스에 발 디딜 틈이 없을 만큼 바이어들이 큰 관심을 보였다”며 “국내 보다는 해외 침장류 분야 수요가 큰 제품”이라고 설명했다.

디젠은 거의 매년 시장을 선도하는 신제품을 내 놓는 회사답게 사내 보안 규칙도 까다롭다. 사내 전 직원은 직급과 등급에 맞는 ID 보안 카드를 항상 소지해야 한다. 사무실 및 공장, 부품 창고, 연구실 등 사내 모든 공간을 자유롭게 다닐 수 있는 ‘프리 패스’는 이길헌 사장만 갖고 있다.

이 사장은 “나사 하나까지도 전산 관리하고 있어 부품 창고에서 누군가 제품 인식 바코드 위치를 하나만 바꿔도 생산에 큰 차질이 생긴다”며 “철저한 부품 관리를 통해 볼트, 너트 사용량에서만 연간 4000만 원을 절감하고 있다”고 밝혔다.

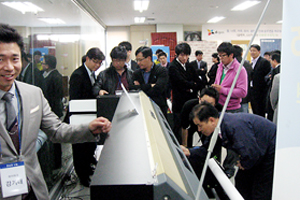

디젠은 지난 25일 딜러와 대리점 등 관계자들이 참석한 가운데 부평 본사에서 ‘신제품 출시회’를 개최했다.

이날 디젠은 텍스타일용 프린팅 기계뿐만 아니라 맞춤형 UV프린팅 솔루션 및 전사용 프린터 등을 선보여 관심을 모았다. 또 수천 만 원씩 하는 기계를 월 100만 원 대에 임대하고 3년 후 소유권을 완전히 이전해 주는 리스 프로그램을 소개해 주목 받았다.

이길헌 사장은 “DTP 시장 확대를 위해 국내 최초로 프린터 임대 프로그램을 개발했다”며 “지금은 전사용 프린터에 국한되지만 향후 고가의 DTP 장비까지 임대하는 방법도 검토할 수 있다”고 밝혔다.

사진:디젠은 지난 25일 부평 본사에서 딜러 및 대리점 관계자들이 참석한 가운데 ‘신제품 출시회’를 개최하고 세계 DTP 트렌드를 주도하는 다양한 기계 솔루션을 선보였다.

디젠, 손바닥만한 PCB기판에 200억 원 쏟아 부어

저작권자 © 한국섬유신문 무단전재 및 재배포 금지