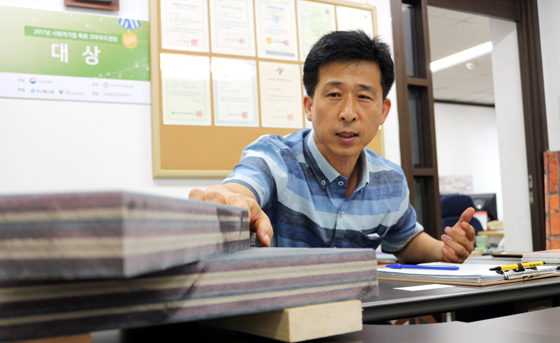

-그 동안 폐원단 재활용 시도는 많았지만 대부분 팰릿 형태의 에너지 대체재로 많은 연구가 이뤄져 왔다. 건축 인테리어 소재로 상용화까지 간 곳도 없었다.

“2015년 초 연구에 들어갔으니 완성까지 2년 반 정도 걸렸다. 이전부터 폐원단을 활용해 사회적 문제를 해결해 보고 싶은 욕구가 있었다. 돈만 버는 게 아니라 환경을 보호하고 사회문제가 되는 현안을 올바르게 해결하고 싶었다. 수십년간 봉제 공장을 운영해 왔다. 제일 잘 아는 분야이고 원하면 모든 정보를 파악하기 수월한 입장이었다. 성북구에서 발생하는 쓰레기 중 폐섬유가 차지하는 비중이 8%나 된다. 대부분 불법 매립을 하고 있는데 이런 걸 재활용해야겠다고 생각했다.”-개발과정에서 수많은 시행착오가 있었겠다.

“설비 제작이 어려웠다. 단순하게 유압이나 전기로 압착시키는 게 전부가 아니다. 하중을 골고루 분산하고 열이 안쪽까지 균일하게 전달되도록 고주파를 쏴 주는 기술이 생각보다 고난이도였다. 150~220도 사이 온도로 압축을 하는데 융점을 잘못 잡으면 섬유가 타 버린다. 타지 안으면서 균일하게 압축시키는 융점을 찾기가 쉽지 않다.

-이런 기술적 문제를 어떻게 해결할 수 있었나.

“세진플러스와 한국과학기술연구원(KIST), 현장 중심의 엔지니어군 등 3자 협업이 큰 시너지 효과를 냈다. 하나에서 열까지 필요한 모든 부분에 각자 전문 분야의 기술과 노하우를 축약시켰다. (세진플러스는 자회사 형태로 KIST와 고려대학교에 입주해 연구개발 협업을 진행해 왔다)

-6월 말 영국 캐임브리지 대학에서 다시 한국 세진플러스를 방문해 패널활용 방안을 논의했다고 들었다.

“대학 산하 산업지속가능성센터 측으로부터 영국 그란트웨스트필드사가 우리 제품을 내장재로 쓸 의향이 있다는 내용을 전달받았다. 이미 샘플을 보냈고 며칠 안으로 구매의향서를 보내 주기로 했다. 이 회사는 단열 및 인테리어 용도로 우리 제품에 관심이 있다고 한다. 가격 면에서도 기존 인테리어 소재보다 경쟁력이 좋다고 들었다.”

-기업들은 고밀도 패널의 어떤 점에 매력을 느끼던가.

“필리핀의 한 건축회사는 자사가 쓰는 월 50t 상당의 거푸집을 우리 소재로 대체할 의향을 밝혔다. 거푸집 1개는 통상 4~5회 쓸 수 있는데 우리 패널로 바꾸면 사용 횟수가 20회까지 늘어나는 것으로 보고 있다. 미국의 한 기업은 중국서 수입하던 건축용 자재를 우리 제품으로 대체하는 방법을 논의하고 있다. 이들은 가격 경쟁력 측면에서 우리 제품을 높이 평가했다. 또 최근 선진국 중심으로 소비자들 관심이 높아지는 친환경 재활용 소재라는 컨셉도 중요시 여기는 것 같다.”

-건축 내·외장재로 어떤 장점이 있나.

“단열, 흡음 기능을 가진 방염제품 인증을 받았다. 화재시 유독가스가 발생하지 않아 안전하다. 우리나라 단열법에 따르면 열 적외선 통과율이 0.032 이하면 가군 외장재(가장 엄격한 기준)로 인정받는다. 우리 패널은 한국건자재시험연구원 테스트 결과 9T 기준, 0.039가 나왔다. 내장재임에도 외장재 요건을 충족시킬 만큼 우수한 성능을 가졌다는 뜻이다.

-올해 안으로 일 30t 규모 생산 라인 도입을 계획 중이다. 그런데 원료가 되는 폐섬유 조달이 의외로 쉽지 않다.

“지자체와 폐섬유 조달을 위한 시범사업이 진행 중이다. 서울시와 협의하에 성북구는 봉제공장 밀집지역에 인력을 투입해 폐섬유만 따로 수거하는 방법을 두 달 전부터 논의하고 있다.

-우리 섬유업체들은 어떤 부분에 관심을 가져야 할까.

“상반기 중 많은 해외 섬유기업들과 미팅을 가졌다. 이들은 “나이키, 아디다스 같은 바이어들이 제품 만들고 남는 자투리 원단을 어떻게 처리하는지 큰 관심을 갖고 지켜본다”고 말한다. 스리랑카 섬유대기업 마스(MAS)는 현지에 우리와 직접 설비를 같이 짓자고 제안했다. 플랜트 수출을 해 달라는 이야기다.

GCF는 동남아시아 등 후진국 하수처리나 오염방지 플랜트 설비를 갖추는 데 프로젝트당 수백억원을 투입한다. 폐섬유 처리 설비도 이 사업 대상이 될 수 있다는 답을 받았다고 한다. 동남아 등에 진출한 한국 기업들이 현지 정부에 요청해 차관 또는 무상지원을 받을 수 있는 길이 열려 있다는 설명이다.