근로자 “특공비 부활하고 공임 인상하라”

社측 “작업 능률 떨어져 수입 줄었을 뿐”

수제화 대표 브랜드 ‘탠디’가 노동력 착취 논란에 휩싸였다. 탠디에 제품을 납품하는 도급 제화기술자들이 지난 3일부터 공임 인상과 퇴직금을 요구하며 파업에 나섰다. 5개 하청 업체의 제화기술자 100여명은 지난 10일 오전 탠디 본사 앞에서 공임 문제 해결을 촉구하는 항의 시위를 벌였다. 제화 기술자 측은 특공비(까다로운 디자인에 부과되는 공임)를 부활하고 갑피(바닥창을 뺀 가죽 부분을 신발 위쪽 디자인에 맞춰 자르고 박음질해서 붙이는 공정)와 저부(갑피를 바닥 창에 붙이고 밑창, 굽, 깔창 등의 공정) 공임을 각각 2000원 인상해달라고 요구했다. 아울러 법률에 준하는 퇴직금도 요구했다.社측 “작업 능률 떨어져 수입 줄었을 뿐”

제화업계 하청기술자 ‘퇴직금’ 논란 확산

제화기술자의 퇴직금 청구소송이 제화업계 전체로 확산되고 있다. 지난 2016년 소사장 계약을 맺은 제화기술자 9명이 탠디를 상대로 제기한 퇴직금 청구 소송에서 승소하면서 촉발됐다. 지난해 소다도 퇴직금 사건에 휘말렸다. 소다는 1심에서 승소하고 2심은 제화기술자가 승소했다. 소다는 대법원에 상고해 판결을 기다리는 중이다. 이번 판결 결과가 앞으로 제화업계 퇴직금 소송에 미칠 파장이 클 것으로 보인다. 리딩 브랜드 탠디와 소다 소송 결과가 업계에 알려지면서 제화기술자들은 하청업체를 상대로 소송을 제기하고 있다. 업계 관계자에 따르면 현재 3~4개 리딩 브랜드 업체에 종사하는 제화기술자가 회사와 하청업체를 상대로 연이어 소송을 진행 중인 것으로 알려졌다. 이 외에 추가적으로 퇴직금 소송을 준비하고 있는 제화기술자가 늘고 있다. 10여명 이하의 소규모 업체는 소송 보다는 서로 퇴직금을 조종하고 끝내는 경우도 많다. 이번 두 소송은 제화기술자가 근로기준법상 근로자로 인정된 사례가 됐다. 전통 살롱화의 대표 리딩 브랜드들이 관련돼 이목이 쏠렸다.

퇴직금 소송은 회사와 계약 체결시 고용계약인지 도급계약인지, 회사가 출퇴근 및 근태 관리를 하는지, 공장 및 기계 임대 사용료 지불은 누가 하는지 등이 승패를 가를 전망이다. 소다를 대리한 로펌 바른의 문기주 변호사는 “퇴직금 소송은 어느 한 사건을 판례로 보기 어렵다”며 “제화기술자와 회사가 맺은 계약 체결 내용에 따라 승패여부가 달라진다. 한 건 한 건 다르게 판결날 수 있다”고 말했다.

탠디를 상대로 소송을 제기한 한 제화기술자는 “제화기술자가 속하는 특수고용직종은 노동자로 보호받 수 있는 정책적 대안이 필요하다”고 말했다.

제화기술자 근무여건과 현재 상황은

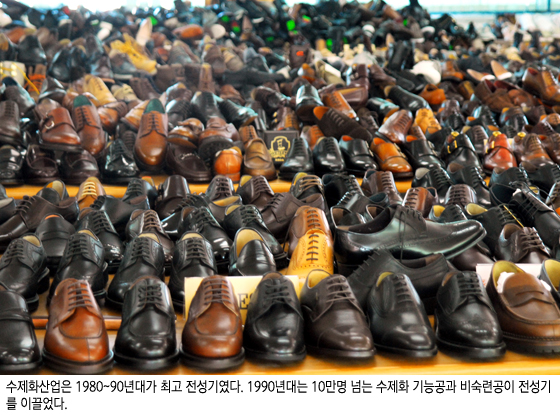

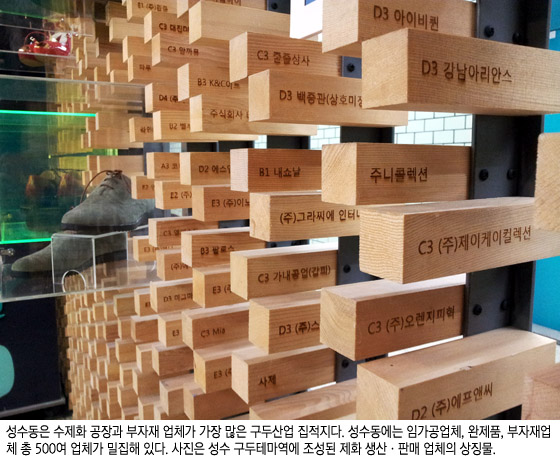

구두 갑피 기술자 박모씨(57)는 1월 구두 340여개를 만들고 200만원에 못 미치는 돈을 받았다. 원청업체와 소비자가 요구하는 디자인이 갈수록 까다로워졌기 때문이다. 하루 13시간 정도 일하고 받은 돈이 갈수록 적어져 고민이 깊다. 경력 30년 이상의 수제 구두를 만드는 소공인들은 1켤레당 공임을 받는다. 오전 8시~오후 10시까지 하루 평균 13시간을 근무한다. 이렇게 해서 성수기에 버는 돈이 고작 월 200~300만원이라는 것이다. 브랜드 업체에서 주는 1켤레당 갑피와 저부 공임은 보통 5500원~7100원 선이다. 하청업체 기술자들은 대부분 관행상 한 브랜드 구두만 만들도록 돼 있어 다른 곳에서 수입을 벌충할 수 없다. 수제화산업은 1980~90년대가 최고 전성기였다. 기술자들은 1990년대 브랜드가 성장하면서 브랜드 하청업체에서 일하기 시작했다. 당시 10만명이 넘던 기능공, 비숙련공이 전성기를 이끌었다. 금강제화와 에스콰이아, 엘칸토 등 제화 3사가 공장에 생산 라인시스템을 갖추고 있었다. 2000년대 이후 운동화 시장이 급성장하고 수제화 산업은 위축되고 있다.

제화업계는 제화 기술자들이 고령화되고 인력이 부족해지면서 대책 마련이 필요한 것으로 나타났다. 아울러 실질 임금이 줄어들면서 환경은 더욱 열악해지고 있는 실정이다. 박광한 한국제화산업기술협회장은 “자생력 있는 협동조합이 산업을 키울 수 있고 비전있는 청년 일자리 창출이 필요하다”고 말했다. 그는 “청년 일자리는 제화에 집중된 기술학교가 마련돼야한다”고 밝혔다. 또 “정부가 전문가로 구성된 제화 컨트롤타워가 있어야 하고 전국 지방마다 제화협동조합을 구성해야한다”고 밝혔다.

저작권자 © 한국섬유신문 무단전재 및 재배포 금지